Оборудование для производства и обработки порошковых материалов

Последовательность выполнения технологических операций при промышленном и лабораторном производстве порошков зависит от вида исходного сырья и последующего использования готовых продуктов. Соответственно, предъявляются и различные требования к их степени измельчения, смешивания, и других стадий обработки.

Последовательность выполнения технологических операций при промышленном и лабораторном производстве порошков зависит от вида исходного сырья и последующего использования готовых продуктов. Соответственно, предъявляются и различные требования к их степени измельчения, смешивания, и других стадий обработки.

Порошковые материалы отличаются друг от друга не только составом, но и агрегатным состоянием, плотностью, другими характеристиками. Соответственно, на каждой стадии изготовления и обработки должно использоваться разное оборудование, оптимальным способом обеспечивающее получение продукции с нужными свойствами. Так многие порошки гигроскопичны, поэтому одной из основных стадий их переработки будет являться лиофильная сушка и вакуумирование. Другие порошки легко теряют влагу при обработке, потому непрерывную сушку при их изготовлении следует заменить порционной.

В каталоге компании http://hosokawa.ru/ можно посмотреть различные варианты оборудования, способного наилучшим образом решить конкретную производственную задачу.

Производство и обработка порошков состоит из следующих операций:

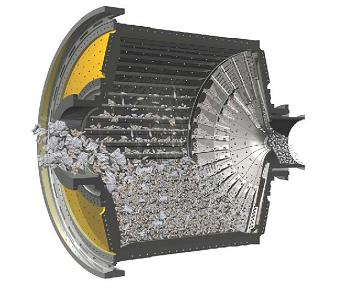

Измельчение исходного сырья. При выборе оборудования учитывается общее количество материала, а также итоговый размер частиц и свойства измельчённого продукта. Измельчители могут различаться по назначению (для предварительного и окончательного измельчения). Ещё одна важная характеристика при подборе оборудования – способ измельчения. Так для раздавливания с последующим истиранием используются агрегаты с валками, жерновами. Для ударно-центробежного воздействия применяются молотковые и крестобойные мельницы, а для ударно-истирающего – шаровые мельницы. По виду основного рабочего инструмента измельчители и мельницы могут быть дисковыми, роторными, шаровыми.

Классификаторы. В промышленных и лабораторных условиях используются вращающиеся, качающиеся и вибрационные сита. В свою очередь вибрационные устройства могут быть инерционными, электромагнитными и гирационными.

Следующая стадия обработки порошков и насыпных материалов это:

- влажная грануляция с использованием грануляторов и влажных грануляторов;

- а также компактирование с использование формапакторов и компакторов.

Смешивание может быть порционным, с использованием коническим смесителей, обеспечивающих удобную загрузку сырья; и непрерывным, - с высокой производительностью.

Заключительной стадией производства порошкообразных и насыпных материалов является сушка. Эта технологическая операция позволяет сохранить в полном объёме все особенности их состава. Наиболее часто используют сублимационную сушку, она производится в лиофилизаторах. Благодаря перемешиванию в процессе, различные характеристики продукта могут существенно измениться в лучшую сторону, что сделает ненужными последующие стадии обработки.